En el año 2004 el investigador alemán Ruediger Kuehr emite un comunicado por medio de la United Nations University donde confirma que hasta 240 kg de combustibles, 22 kg de productos químicos y 1.500 kilos de agua son necesarios para fabricar un ordenador. Sí, solo uno.

Esto hace saltar las alarmas. Algunas empresas fabricantes se mancomunan y empiezan a compartir recursos. Durante los años venideros cambia tanto la cadena de producción —hacia modelos modulares “system on chip”— como los materiales usados. Pero los desechos electrónicos siguen acumulándose.

En 2011, el ingeniero Eric Williams, por medio de la Arizona State University, publica un informe donde pone sobre la mesa un dato igual de relevante: entre 227 y 270 kg de dióxido de carbono son emitidos en la fabricación de un simple portátil. Suma los 150 gramos de CO2, de media, emitidos por cada hora que tengas tu ordenador encendido, según informes oficiales de la Comisión Europea y la Agencia Medioambiental francesa (ADEME). Y multiplícalo por los 209.4 millones de portátiles vendidos a lo largo de aquel año.

Un problema de proporciones internacionales

¿Qué nos dicen todas estas cifras? Respuesta rápida: fabricar ordenadores contamina. Y mucho: ya no se usa plomo, ni como pasta térmica ni como aislante, pero seguimos trabajando con cadmio, mercurio, PVC —la forma usual de plásticos en impresoras es un termoplástico llamado acrilonitrilo-butadieno-estireno (ABS), demostrado peligroso para la salud y en absoluto biodegradable para la naturaleza—, cobre, silicio, berilio, CFC, pirorretardantes bromados, níquel, aluminio y otros metales pesados como oro y plata.

Normalmente, las placas PCB pasan por una máquina que ensambla mediante SMT (surface-mount technology): unas bobinas suministran el material a las pistolas de soldadura y unos pistones mecánicos se encargan de la impresión. Las piezas son ensambladas por robots que operan con precisión láser, pero una vez impresos pasan por una cadena de testing humano. Estos controles de calidad suelen ser lentos e imperfectos.

Fabricar un PC genera un gasto energético similar al que necesitará a lo largo de toda su vida útil. La fabricación de ordenadores está esencialmente anticuada. Por ejemplo: las placas se sueldan a 480 grados Fahrenheit. La soldadura fuerte comienza a partir de los 842 grados Fahrenheit. Y a mayor temperatura, mayor gasto energético.

Sobre este escenario, fabricantes como Lenovo han decidido cambiar su sistema de fabricación de ordenadores. Ya no se trata tanto de reducir gasto, sino de optimizar todo el proceso desde su concepción misma, para generar menos residuos.

Una nueva forma de fabricar ordenadores

El primer paso nace con un nuevo proceso de fabricación (LTS) con soldadura blanda a baja temperatura: usando estaño, se aplican temperaturas máximas de 180° C (356° Fahrenheit); una reducción de 70 grados respecto al método tradicional. Para ello usan un precalentado en cadena de la pasta de soldadura, pero que en ningún caso afecta a encarecer el sistema ni aumenta los costes de producción.

Este método puede aplicarse a toda la fabricación de productos electrónicos con placas de circuito impreso. Por ende, puede terminar abaratando el coste y optimizando el rendimiento futuro de los productos de cara al cliente.

Otro beneficio viene debido a la temperatura: a menor temperatura menor abrasión, evitando hasta en un 50% el índice de deformación de la placa, lo que reduce las partes defectuosas y el margen de error durante el resto del proceso de fabricación.

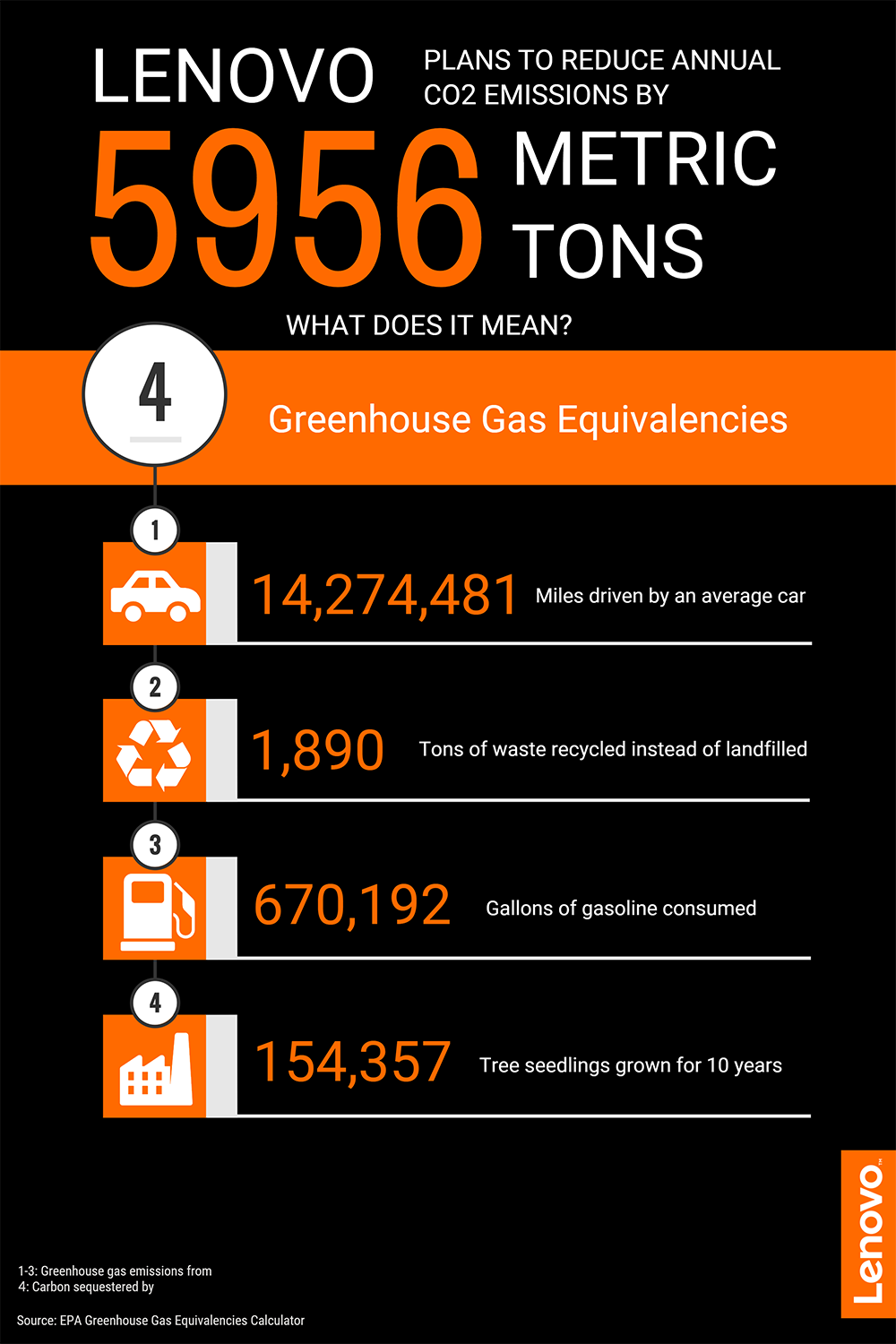

En cifras, este nuevo proceso reduciría las habituales emisiones de carbono en un 35%. En condiciones óptimas, se estima un ahorro anual de 5.956 toneladas métricas de CO2, el equivalente en consumo a más de dos millones y medio de litros de gasolina. Cada año. Este proceso afecta directamente a la nueva serie ThinkPad E y la quinta generación de X1 Carbon de Lenovo, anunciados en el pasado CES de las Vegas 2017.

El hombre detrás de la idea

Además, fabricar unos ordenador menos contaminantes implica también fabricar uno más seguro. Eso debió pensar Tadashi Kosuga, miembro senior del personal de ingeniería y director de ECAT (Electronic Card Assembly and Test) durante la última década. Cuando se prescindió de la soldadura de plomo, en Lenovo comenzaron a usar soldadura basada en estaño, que requería más calor.

Esto aumentaba la cantidad de calor en la planta de fabricación, deteriorando el bienestar y creando más emisiones de carbono. Estos problemas de metalurgia fueron estudiados por Kosuga, y se fabricaron más de 3.000 placas: cada sesión, de 30 placas, tomó de 2 a 3 semanas de estudio.

Tras meses de pruebas, Kosuga y su equipo dieron con la fórmula: el proceso LTS alcanzaba la misma fuerza ahorrando un enorme gasto calórico: resistía a los cambios de temperatura aún mejor que los métodos anteriores y a cambio de una fabricación mucho menos invasiva. 30 años de trabajo culminados con una simple fórmula que podría cambiarlo todo.

¿Por qué ahora?

Por suerte, los planes de reciclaje obligatorio están funcionando. La Convención de Basilea existe por pura necesidad para todos los seres humanos. En 2011 se generaron 41,5 millones de toneladas de residuos electrónicos. La estimación fue que en 2014 llegaríamos a los 75 millones. En cambio, apenas hemos sobrepasado la cifra de 2011 —41,85 millones de toneladas—.

No obstante, las cifras no son precisamente positivas. Y bajarlas pasa por reconceptualizar la forma en la que se fabrican nuestros ordenadores, consolas, monitores, calculadoras, escáneres, etcétera —de ahí la importancia de este nuevo proyecto de Lenovo—. Y, cómo no, llegar a ese deseado 45% reciclado es la meta a corto plazo más importante.

Para dar un salto de estas características se ha de renovar la cadena de producción. Y esto requiere tiempo e inversión. El nuevo proceso LTS de Lenovo comenzará a lo largo de 2017 y para finales de 2018 se prevén 22 líneas SMT, con dos hornos por línea.

Lenovo, por su parte, no sólo apoya una transición a una economía con menor emisión de carbono sino que tiene la intención de ofrecer este procedimiento a quien quiera usarlo, de forma gratuita. Porque si un avance tecnológico puede mejorar el bienestar medioambiental, ¿por qué no debería ser conocimiento público?